在工业4.0浪潮与“中国制造2025”战略的推动下,制造业正经历着深刻的数字化转型。智能工厂,作为这一转型的终极形态,其核心特征在于生产过程的数字化、网络化与智能化。而实现这一宏伟蓝图的关键基石之一,便是专业的工厂生产管理软件。这类软件已超越传统工具范畴,成为连接物理设备与数字世界、驱动企业运营决策的“中枢神经”,助力企业高效、精准地构建未来工厂。

一、 从信息孤岛到数据互联:奠定智能工厂的基石

传统制造车间常面临设备独立、数据割裂的困境。生产管理软件通过集成制造执行系统(MES)、高级计划与排程(APS)、仓储管理系统(WMS)等核心模块,打通从订单下达到产品交付的全流程数据链。它能实时采集设备状态、生产进度、物料消耗、质量检测等海量数据,并将其统一汇聚到数字平台,形成透明的“生产驾驶舱”。这不仅消除了信息孤岛,更为后续的数据分析与智能决策提供了坚实的数据基础,是工厂实现“可视化”管理的首要步骤。

二、 优化生产全流程,实现精益与柔性

智能工厂追求的是极致的效率与灵活性。生产管理软件在此发挥着核心优化作用:

- 智能计划与排程: 基于实时订单、设备能力、物料库存和人员状况,APS模块能进行动态、优化的生产排程,快速响应订单变化,缩短交付周期,提高设备综合利用率(OEE)。

- 过程精细管控: MES模块严格管控生产现场的每一个环节,确保操作人员按照标准作业程序(SOP)执行,实现生产过程的标准化与可追溯性。任何异常都能被即时发现并预警,驱动快速响应。

- 资源精准协同: 软件实现了物料、设备、人员、工具等生产要素的数字化管理。通过精准的物料拉动和库存预警,减少库存积压与短缺;通过科学的设备维护计划,降低非计划停机风险。

三、 数据驱动决策,赋能预测与自适应

智能工厂的“智能”体现在其预测与自适应能力。生产管理软件积累的实时与历史数据,结合大数据分析与人工智能算法,能够:

- 进行预测性维护: 分析设备运行参数,预测潜在故障,变被动维修为主动维护,保障生产连续性。

- 实现质量预测与控制: 通过对工艺参数与质量结果的关联分析,预测质量趋势,提前调整工艺,减少废品率,提升产品一致性。

- 支持动态优化: 根据实时产能、订单优先级和资源状况,系统可自动或辅助管理者动态调整生产策略,使工厂运营具备更强的自适应能力。

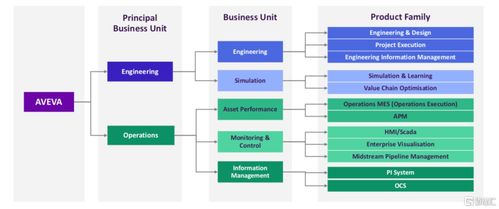

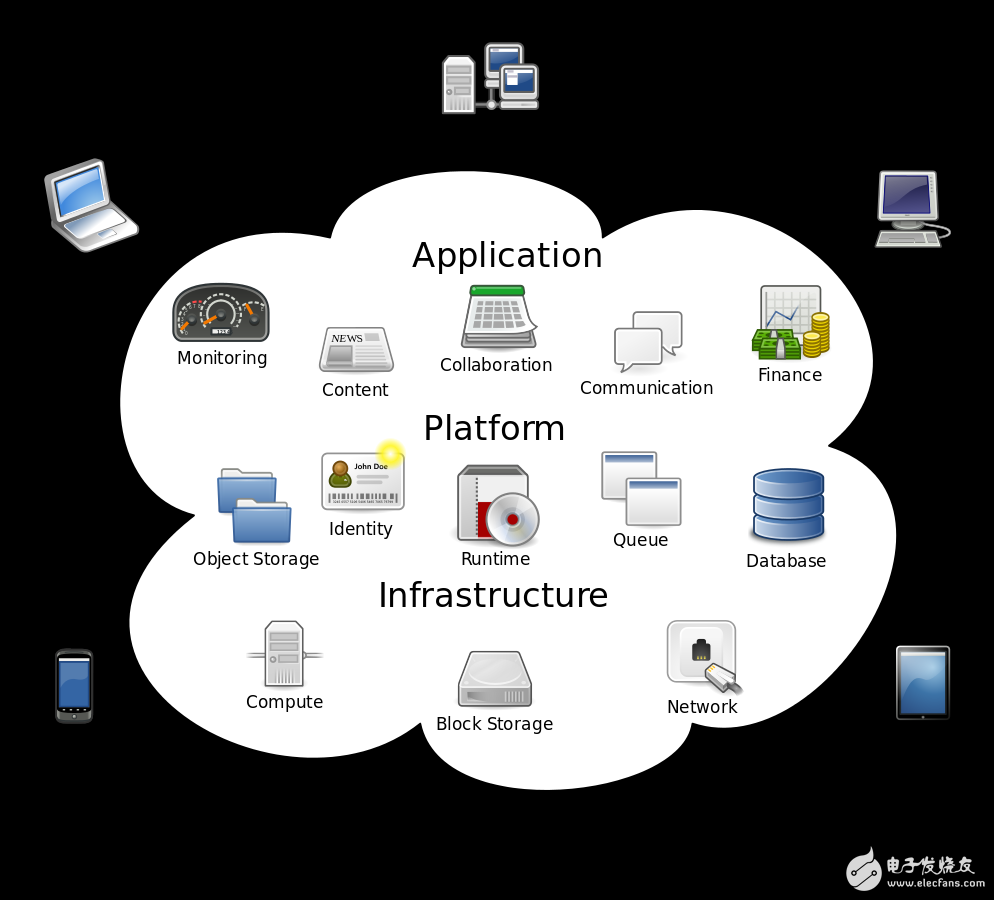

四、 促进纵向集成与横向协同,构建制造生态

真正的智能工厂并非孤立存在。生产管理软件向上可与企业资源计划(ERP)、产品生命周期管理(PLM)系统集成,实现业务与生产的无缝对接;向下可与自动化设备、物联网(IoT)平台连接,直接指挥与监控物理层。它也能促进供应链上下游的横向协同,实现供应商库存可视、交付状态同步,从而构建一个高效、敏捷的数字化制造生态系统。

****

工厂生产管理软件已从辅助记录工具演变为智能工厂的运营大脑与核心引擎。它通过数据集成、流程优化、智能决策和生态连接,帮助企业逐步实现生产透明化、管理精细化、决策智能化和运营柔性化。对于志在打造智能工厂、赢得未来制造竞争优势的企业而言,投资并部署一套先进、适配的生产管理软件,已不是一道选择题,而是一条必然的、通往智能制造新时代的必经之路。